轻质钢托盘为镀锌薄板的材料,具有自动轧制、定长切割、多道工序...

苏州大森塑胶工业有限公司是物流塑料单元化集装器具专业制造商...

前些天,德邦股份发布了这样一则公告——4月12日,德邦股份发布公告...

随着电商的普及与扩展,家居渐成电商的新增量,然而家居物流,特别是大...

在物流行业的转型升级过程中,技术的驱动尤为关键。以“云+AI”为核心构...

以“自动化“、”数字化“为抓手,不断摸索医药行业数”智“发展新路径

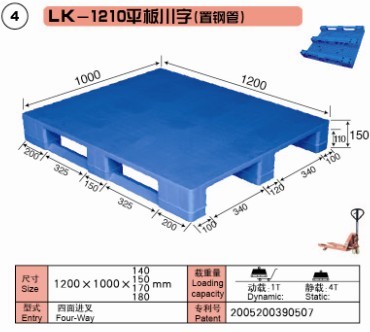

上海力卡 塑料托盘LK-1210平板川字(置钢管) 03-31 15:03

西安钢托盘生产基地|(厂家直销)|西安钢托盘 09-20 14:09

西安托盘厂家,宇之龙托盘(已认证),西安叉车托盘 09-20 10:09

西安木托盘_西安木托盘厂家直销_宇之龙托盘(认证商家... 09-20 10:09

宇之龙托盘_西安塑料托盘规格_西安塑料托盘 09-19 16:09